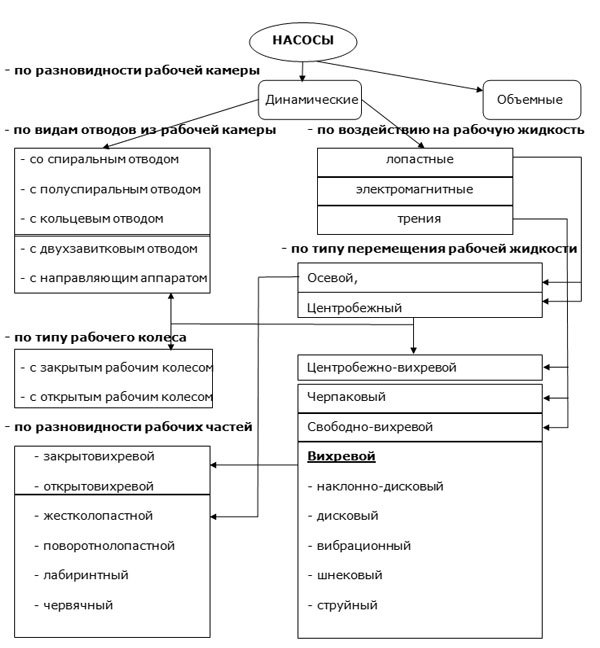

Общая классификация насосов

Насос - это гидравлическая машина, используемая для откачки, транспортировки, подачи и обеспечения циркуляции в замкнутом пространстве различных жидких сред, в том числе жидкостей с некоторым содержанием паров, газов и твердых частиц, а также для передачи через жидкость механической энергии в качестве привода к каким-либо механизмам.

Основными требованиями, которым должен отвечать насос являются его высокий коэффициент полезного действия, надежность работы, небольшой вес и размеры конструкции, удобство в обслуживании, простота монтажа-демонтажа элементов, экономичность и невысокая стоимость.

Выпускаемые сегодня насосы довольно проблематично классифицировать из-за огромного многообразия их конструкций.

По типу рабочей камеры производятся объемные либо динамические насосы.

Жидкие среды в объемных насосах транспортируются в результате циклических изменений объема рабочей камеры.

К объемным насосам относятся:

Возвратно-поступательные (поршневые, плунжерные, диафрагменные);

Крыльчатые;

Роторные (вращательные, поступательные, поворотные и др.).

Объемные насосы классифицируются:

по характеру движения рабочих органов;

по характеру движения ведущего звена насоса;

по направлению перемещения жидкости;

по виду рабочих органов;

по виду передачи движения к рабочим органам и др.

Жидкости в динамических насосах перемещаются благодаря воздействию сил в рабочей камере.

К динамическим насосам относятся:

Лопастные (центробежные и осевые);

Электромагнитные;

Трения (вихревые, струйные, шнековые, вибрационные и др.)

Динамические насосы классифицируются:

по виду сил, действующих на жидкость;

по направлению движения жидкой среды;

по виду отвода;

по конструкции рабочего колеса и др.

Объемные и динамические насосы классифицируются по размерам, по мощности, по месту установки, по числу ступеней, по числу потоков, по расположению насоса, по эксплуатационным требованиям, по направлению оси вращения или движения рабочих органов, по конструкции опор, по расположению рабочих органов, по конструкции и виду разъема корпуса, по расположению входа для жидкости, по условиям всасывания, по взаимодействию на окружающую среду, по соблюдению температурного режима.

Практика показывает, что при выборе насосов чаще используется их классификация по целевому назначению, отраслевому применению и по типам перекачиваемых жидких сред.

Общие сведения о промышленных насосах

Насосы - это гидравлические агрегаты, с помощью которых по трубопроводам подается, перемещается, поднимается или циркулирует рабочая жидкость, благодаря сообщению ей механической энергии давления.

Насосы монтируются в трубопроводную систему, соединяющую резервуар забора жидкости, с резервуаром нагнетания. Механическая энергия насоса в напорном патрубке создает избыточное давление, а одновременно во всасывающем разряжение.

По типу подводимой к насосам энергии насосы бывают трех видов. К насосам первой группы подводится механическая энергия. Насосы второй группы работают под давлением подводимой воды. Насосы третьего вида функционируют от сжатого газа, воздуха или пара.

При выборе типа двигателя к насосу принято руководствоваться, прежде всего, типом и мощностью насоса, видом располагаемой энергии и, безусловно, экономическими соображениями.

В полностью автоматизированных насосных установках, безусловно, оптимальным выбором при наличии электроэнергии является электрический двигатель. Если для производственного процесса важна бесперебойность функционирования насосной системы, то на случай аварий в электросети обязательно необходим какой-то другой запасной источник энергии. Чаще всего в таких случаях используются паровые турбины, которые наряду с газовыми и нефтяными двигателями широко применяются там, где подача электроэнергии затруднена, но вполне доступно дешевое природное местное топливо. Мобильные насосные установки обычно оснащаются двигателями, работающими на бензине или керосине, а насосы малой производительности, применяемые от случая к случаю, часто оснащены устройствами ручного привода.

При выборе насоса для перекачивания различных типов и агрессивностей жидких сред необходимо подбирать насосы из соответствующих материалов, которые указываются в маркировках в виде условных обозначений.

Материалы:

| А | Углеродистая сталь | Л | Кромнистый чугун |

| Б | Бронза | М | Хромоникелькремнистая сталь |

| В | Чугун ( в том числе серый чугун) | Н | Сплав на никелевой основе |

| Г | Графит | П | Пластмасса |

| Д | Хромистый чугун или хромистая сталь | Р | Резиновое покрытие |

| Е | Хромоникельмолибденовая сталь | Т | Титан и его сплавы |

| И | Хромоникельмолибденомедистая сталь | Ф | Керамика, фарфор |

| К | Хромоникелевая сталь | Ю | Сплавы аллюминия |

История насосов

Еще до нашей эры люди уже пытались изобрести различные механизмы для черпания и перекачивания воды на расстояния. Первые подобия нагнетательных поршневых насосов появились в Древней Греции и Риме и использовались, в основном, для тушения пожаров. Их конструкция была далека от совершенства, но преимущества использования механизма перед ручным трудом были совершенно очевидны.

В 17-м веке нашей эры англичанин Самуэль Морланд изобрел довольно примитивную деревянную конструкцию поршневого насоса. А его соотечественники Уатт и Болтон в 1761 г. сконструировали первый поршневой паровой насос. В 1680 г. Были сделаны первые попытки конструирования и центробежного насоса, но в сравнении с поршневыми, он значительно уступал практически по всем параметрам из-за отсутствия быстроходного двигателя. В 1797 г. Уже во Франции изобретатели воздушного шара братья Жозеф-Мишель и Жак-Этьенн Монгольфье разработали гидравлический таран.

В 18-м столетии деревянные поршневые насосы уже довольно широко применялись в горнорудных производствах, не претерпевая каких-либо серьезных изменений. Эти насосы, соединенные последовательно в одну цепь из 35-ти и более агрегатов, перекачивающих друг к другу воду, приводились в рабочее состояние вручную, и были способны подавать воду на 30 м в высоту.

Желание усовершенствовать и центробежные насосы, которые никак не выдерживали конкуренции с поршневыми насосами при подъеме воды на значительную высоту, не давало покоя не только практикам, но и теоретикам. Так, знаменитый швейцарский математик и механик Леонард Эйлер достаточно серьезно занимался теоретическим обоснованием работы центробежных машин, и эти его изыскания без должного внимания оставлены не были.

Примерно в это же время во Франции появляется первый центробежный насос с улиткообразным каналом, авторство которого предположительно принадлежит Дени Папену, взявшему за основу своей конструкции известный еще из средневековья центробежный вентилятор. Это изобретение уже можно в некотором смысле считать прототипом современных центробежных насосов.

Век 19-й известен дальнейшим развитием машиностроения, уже с использованием стали, чугуна и двигателей нового типа. Американский инженер-изобретатель Генри Росситер (Вортингтон) в 1841 г. разработан паровой насос, который довольно широко используется по сей день, претерпев ряд незначительных усовершенствований.

В 1846 г. английский химик Джеймс Джонстон на основе быстроходных двигателей сконструировал многоступенчатый центробежный насос, который в 1875 г. после дополнения конструкции направляющим аппаратом диффузором, был усовершенствован его соотечественником инженером-физиком, специалистом в области гидравлики Осборном Рейнолдсом. Этот четырехступенчатый насос Рейнолдса с КПД 58,5% и производительностью 700 л/мин стал первым насосом турбинного типа. Это изобретение наравне с применением электродвигателей с высокими оборотами и паровых турбин, в дальнейшем способствовало дальнейшему усовершенствованию и расширению областей применения центробежных насосов, которые постепенно начали вытеснять из некоторых областей применения насосы поршневые.

Сейчас кроме центробежных и поршневых, широко применяются также роторные или ротационные насосы, а также пропеллерные или осевые. Принцип действия последних аналогичен работе быстроходных водяных турбин, изобретенных австрийским инженером Виктором Капланом в 1913 году.

Напор, развиваемый насосом

Любой насос развивает напор, определяемый как разница между давлением, необходимым чтобы транспортировать жидкость на высоту до емкости-сборника и давлением на входе.

Насос имеет напорную характеристику, т.е. кривую линию, определяющую зависимость напора насоса от объема прокачки.

Исходными данными являются дебит и давление у входа в насос.

Плотность жидкости не оказывает влияния на напор, создаваемый насосом.

Она оказывает влияние на определение значения давления насоса, определяемое как (плотность *h * g).

При расчетах по нефтянке, дебит и давление на входе насоса зависят от параметров нефтеносного слоя.

Строятся две кривые: одна это зависимость давления от дебита для пласта, а вторая аналогично для насоса.

Пересечение двух линий на графике указывает рабочую точку насоса.

После этого по напорной кривой можно определить напор для выбранного дебита плюс входное давление.

Напор через плотность жидкости пересчитывается в давление.

В расчете лучше применять среднюю нефтяную плотность.

Глубина спуска оказывает незначительное влияние на напор, развиваемый насосом, т.к. чем глубже насос, тем длиннее труба, тем потери на трение больше.

Плотность рабочей перемещаемой жидкости не влияет на тип кривой напорно-расходной характеристики насоса.

Она оказывает влияние только на мощность потребления насоса.

Тип напорно-расходной кривой всегда напрямую зависит от количества находящегося газа и вязкости жидкости на входе насоса.

Назначение насосов и их основные параметры

Сегодня практически ни одна отрасль не обходится без использования насосов и насосных систем различных конструкций, хотя до недавнего времени они в основном применялись в целях забора, перекачки и подачи исключительно воды. Еще до нашей эры именно с этой целью были изобретены первые насосы, используемые, в основном, при тушении пожаров.

Двадцатый век с ускоренным развитием высокотехнологичных отраслей выставил перед проектировщиками насосного оборудования новые требования, поскольку появилась острая необходимость транспортировки не только воды, но и других, самых различных по своим физико-химическим качествам и характеристикам жидких материалов, и, в частности, нефти и нефтепродуктов. Ведь повсеместно продолжается строительство нефтепроводов, протяженность которых измеряется уже не десятками, а многими тысячами километров.

Широко используются насосы в строительстве для самых различных потребностей. Это временное водоснабжение, организация пожаротушения, откачка грунтовых вод при закладке фундаментов зданий, и при организации водоотлива. Насосы используются для транспортирования бетонных и цементных растворов, для подачи специальных химически активных составов для укрепления рыхлых грунтов, в качестве средства гидромеханизации таких вспомогательных процессов, как поливка дорог, увлажнение свежезалитого бетона, промывка песочно-гравийных материалов.

Современные насосы и гидравлические агрегаты, способны подавать и перемещать различные среды под действием напора на необходимое расстояние и нужную высоту, либо поддерживать циркуляцию жидкостей в замкнутых системах, благодаря преобразованию энергии привода в энергию движения перекачиваемой жидкости.

При выборе насосного оборудования необходимо учитывать его конструкционные характеристики и основные параметры, к которым, прежде всего, относятся:

- Коэффициент полезного действия (КПД), определяющий целесообразность работы при изменении мощности привода, напора и подачи жидкости, рассчитываемый с учетом всех гидравлических, механических и объемных потерь, возникающих в процессе эксплуатации насосного оборудования.

- Мощность (кВт) приводного двигателя, необходимая для создания требуемого напора с учетом неизбежных потерь.

- Напор (М) это высота столба жидкости над фиксированным начальным уровнем, соответствующая приросту энергии жидкости от всасывания до подачи.

- Подача (м³/ч или л/c) это объем жидкости, поступающей в напорный трубопровод за единицу времени.

Насосы производятся либо объемные, либо динамические.

В объемных насосах перемещение жидкости осуществляется благодаря циклическому изменению объема в цилиндрах рабочих камер. Сюда относятся поршневые и плунжерные насосы возвратно-поступательного действия, а также роторные винтовые, шестеренные и пластинчатые.

К динамическим относятся инерционные насосы трения и лопастные. Жидкость в незамкнутом объеме их камер, перемещается под воздействием гидродинамических сил.

Виды двигателей к насосам Для приведения насосов в рабочее состояние применяются разные механические двигатели, использующие энергию: ветра, воды, тепла, газа, электричества и т.п. Двигатель для насоса выбирают в зависимости:

Предпочтение всегда отдается электроэнергии. Электродвигатель всегда имеет приоритет перед остальными двигателями и легче поддается автоматизации управления насосными установками. В условиях отсутствия электроснабжения или если имеются более дешевые источники энергии, топлива, газа или пара, используют установку паровых машин или иных движителей. Для обеспечения надежности в бесперебойной работе насосной установки, при перебоях в подаче электроэнергии, параллельно с электрическим приводом, устанавливают дублирующий привод, использующий другой вид энергии, в большинстве случаев паровой. Для автономных передвижных насосных установок в качестве привода насоса применяются двигатели внутреннего сгорания, работающие на бензине, дизельном топливе или сжиженном газе. Насосные установки малой мощности, для небольшого количества жидкости и малого напора, используемые периодически, имеют исполнение с ручным приводом. | ||

Классификация двигателей к насосам

Насосные установки подразделяются на три группы в зависимости от вида энергии, на которой они работают:

- Насосы, работающие от механической энергии (поршневые/ротационные/винтовые/ центробежные/пропеллерные). Объединяющим фактором для данных видов насосов является их обратимость, т.е. способность функционировать в качестве гидравлического привода. Принцип работы и внутреннее устройство данных агрегатов, напротив, значительно отличается.

- Насосы, действующие от энергии, которая образуется в результате того, что к рабочим органам агрегата подводится жидкость под давлением (водоструйные и тараны).

- Насосы, работающие от энергии из сжатого пара, газа, воздуха, которые генерируются отдельными установками (насос Гемфри/эрлифт/паровой инжектор/пульсометр/ монтежю).

В качестве активаторов насосных установок широко применяются следующие виды двигателей: тепловые, электрические, водяные, работающие от энергии ветра. Вид используемого двигателя и способ, которым он соединяется с агрегатом, зависит от следующих факторов: вид насосной установки, тип энергии на которой работает насос и необходимая мощность. Помимо этого, при выборе насоса учитывается экономическая составляющая.

В случае если доступна электрическая энергия, наиболее часто используется электромотор, особенно если установка частично или полностью автоматизирована. Если электроэнергия недоступна или на местности имеется экономичное топливо, газовое или паровое хозяйство, широко применяется система турбин или соответствующих двигателей.

Если необходима непрерывная работа насосной установки, вместе с электроприводом агрегат оснащается другим типом привода (на пример паровым), на случай внезапного отключения электрической энергии.

Для активации насосных установок используются даже бензиновые или керосиновые двигатели (передвижные насосы), а также ручной привод (насосы для малого количества жидкости, также насосы работающие периодически).

Коэффициент полезного действия (КПД) насоса

Коэффициент полезного действия любого агрегата рассчитывается как отношение полезной производительной мощности к потребленной мощности от привода в процессе эксплуатации. Поскольку еще не изобретен такой привод, благодаря которому передача энергии осуществлялась бы без каких-либо потерь, то, и величина коэффициента полезного действия (КПД), в любом случае, никогда не будет равной 100%.

Нулевое значение КПД можно получить, если агрегат работает, а подача жидкости при нарастающем давлении не происходит из-за закрытого нагнетательного клапана. Либо в случае, когда клапан открыт, жидкость перемещается, а давления в системе нет.

Другими словами, коэффициент полезного действия любого насоса может меняться в зависимости от эксплуатационного режима его функционирования. Значительно отличается КПД насосов, отличающихся размерами и конструкционными особенностями.

Например, значение КПД насоса, оснащенного мокрым ротором от 5 до 50%, с сухим ротором от 30 до 80%. Значение коэффициента полезного действия выпускаемых сегодня крупных насосов при максимальной нагрузке 90-92%, малых насосов 60-75%.

При расчете коэффициента полезного действия насосов необходимо учитывать все потери, которые возникают при передаче энергии привода к перекачиваемой жидкости. Их целесообразно разделять на механические, гидравлические и объемные.

Гидравлические потери складываются из вихревых потерь и потерь при трении жидкости о направляющие ее поверхности. В случае внезапного расширения сечения трубопровода, либо из-за резкого поворота потока, либо при скачкообразном отклонении режима работы насоса от предельно допустимых значений, возникают вихревые потери.

Потери трения пропорциональны квадрату средней скорости течения жидкости и в значительной степени зависят от габаритов и наличия неровностей на стенках проточной системы. К механическим относятся дисковые потери, возникающие при трении вращающихся деталей (рабочих колес и вала) о жидкость и потери от трения в сальниковых подшипниках.

Объемные потери возникают, когда часть жидкости, на перекачивание которой уже была затрачена энергия, из-за зазоров между рабочим колесом и неподвижными деталями корпуса насоса не поступает к выходному клапану, а возвращается во всасывающий трубопровод обратно.

Уплотнения насосов. Торцевые уплотнения насосов

Торцевое уплотнение является устройством, создающим вращающееся уплотнение, расположенное между двумя частями (статичной и подвижной). Торцевые уплотнения элиминируют недочеты сальниковой набивки. При помощи торцевого уплотнения потеря жидкости снижается до уровня установленных экологических стандартов, а также могут сокращаться расходы на техническое содержание.

Торцевое уплотнение имеет свои плюсы, если сравнивать его с сальником. Так, в торцевом уплотнении полностью отсутствует или ограничена утечка рабочей жидкости, сокращено трение и потеря мощности насоса, а также затраты на сервисное обслуживание. Торцевое уплотнение можно эксплуатировать при более высоком уровне давления и в условиях более агрессивных сред практически на всех типах насосов.

Основы торцевого уплотнения

Все уплотнения данного вида имеют три базовые составляющие: наборы первичного (запрессованная деталь и уплотнительное кольцо) и вторичного уплотнения (сальниковая набивка и уплотнительные кольца) и герметизирующую часть (манжеты, гофрированные трубки, кольца, шпильки, пружины).

Принцип действия торцевого уплотнения

Первичное герметизирующее уплотнение осуществляется посредством использования двух плоских полированных поверхностей. Данные поверхности функционируют как сложный путь, который перпендикулярен пути жидкости. Между плоскостями создается трущийся контакт, который сокращает утечку до минимальных показателей. Одна из поверхностей в корпусе установлена неподвижно, другая зафиксирована и осуществляет вращательные движения вместе с валом. Одна поверхность изготовлена из износостойкого материала, другая из твердого материала (угольный графит и карбид кремния соответственно). Разные материалы при производстве стационарной и вращающейся прокладок используют для того, чтобы предотвратить слипание поверхностей.

В обычных торцевых уплотнениях полированные плоскости смазываются граничным слоем газа либо жидкости. В процессе разработки торцевых уплотнений, обладающих необходимыми параметрами устранения протечек, проектировщик должен продумать принцип смазывания поверхностей.

Для того, чтобы выбрать оптимальную конструкцию уплотнений, нужно обладать подробной информацией об условиях работы и свойствах перекачиваемой жидкости.

Конструкции торцевых уплотнений насосов. Выбор оптимального торцевого уплотнения для насоса

Одинарное внутреннее торцевое уплотнение

Данный вид конструкции является самым распространенным. Одинарные внутренние торцевые уплотнения легко создают буферную систему промывки и работают при высоком уровне давления среды. Данный вид уплотнений лучше применять для работ с неагрессивными средами, а также при перекачке веществ со средними смазывающими свойствами.

Одинарное внешнее торцевое уплотнение

Одинарное внешнее торцевое уплотнение является качественной заменой дорогим металлам в процессе работы с агрессивными веществами, в связи с тем, что внешняя конструкция является стойкой к коррозии. К недостаткам данного вида торцевого уплотнения относится чувствительность к действиям ударов, а также давлению жидкости, в результате чего уплотнения могут работать при невысоких пределах давления.

Двойное торцевое уплотнение (двойное давление)

Данный вид конструкции работает в процессе перекачки веществ, с которыми невозможно использование одинарного торцевого уплотнения. К таким веществам можно отнести едкие/токсичные/опасные жидкости, а также вещества включающие абразив взаимодействие с которыми требует использования дорогих металлов. К преимуществам данных конструкций можно отнести длительный срок эксплуатации (в пять раз более долгий, чем у одинарных торцевых уплотнений). Помимо этого, металл из которого изготовлена внутренняя часть конструкции, обладает стойкостью к воздействию вязких , термореактивных, а также абразивных жидкостей. При изменении технических параметров работы насосной установки длительность эксплуатации данного вида уплотнения остается неизменным.

Чтобы определиться с выбором конструкции (двойной или одинарной), необходимо учитывать фактор экономической целесообразности (стоимость самого уплотнения и расходы на эксплуатацию), а также допустимые объемы утечек (в соответствии с экологическими стандартами, установленными для промышленных предприятий).

Двойной газовый барьер (двойное давление)

Данная конструкция имеет много общего в области функционала с картриджным уплотнением. Так, в качестве альтернативы системе охлаждающей жидкости в данном типе конструкций применяется инертный газ (на пример азот) в качестве охлаждающего и смазочного материала. Данная конструкция была создана, чтобы отвечать новым требованиям к составу выбросов. Такие уплотнения применяются, если необходима повышенная защита (на пример при перекачке опасных веществ).

Тандем (двойное уплотнение без давления)

Данный тип конструкции элиминирует замерзание легких углеводородов и других жидкостей, температура которых может быть ниже нулевой отметки ºC . Тандем используется для работы с летучими и канцерогенными веществами.

Выбор оптимального торцевого уплотнения

Правильный выбор торцевого уплотнения можно сделать только при условии владения полной информацией об эксплуатационных условиях, а именно: виде перекачиваемой жидкости, уровне давления и температуры, степени надежности и нормах выброса.

В первую очередь необходимо определиться с типом рабочей жидкости. Детали, выполненные из металла должны быть устойчивы к коррозии (сталь, бронза, нержавеющая сталь, Hastelloy). Соприкасающиеся поверхности тоже должны быть антикоррозийными и износостойкими (углерод, карбид кремния и т.п.).

Материалы деталей уплотнения должны соответствовать температуре перекачиваемой жидкости. Выбор типа уплотнения (сбалансированное/несбалансированное) определяется давлением на уплотнение и его габаритами. При выборе уплотнения обязательно учитываются характеристики жидкости. Так, при работе со сложными веществами используются двойные уплотнения, чтобы предотвратить чрезмерный износ. Используемый вид уплотнения, а также его конструкция должны быть надежными, чтобы соответствовать требованиям, которые предъявляются к выбросам. Соблюсти данные условия поможет использование двойного уплотнения с двойным газовым барьером.

Категории помещений

| Категория помещения | Характеристика веществ и материалов, находящихся (обращающихся) в помещении |

|---|---|

| А взрыво- пожароопасная | Горючие газы, легковоспламеняющиеся жидкости с температурой вспышки не более 28°C в таком количестве, что могут образовывать взрывоопасные парогазовоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа.Вещества и материалы, способные взрываться и гореть при взаимодействии с водой, кислородом воздуха или друг с другом в таком количестве, что расчетное избыточное давление взрыва в помещении превышает 5 кПа Пример помещений категории А: склад бензина |

| Б взрыво- пожароопасная | Горючие пыли или волокна, легковоспламеняющиеся жидкости с температурой вспышки более 28°C, горючие жидкости в таком количестве, что могут образовывать взрывоопасные пылевоздушные или паровоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа Пример помещений категории В: цеха приготовления сенной муки, выбойные и размольные отделения мельниц и крупорушек, мазутное хозяйство электростанций и котельных |

| В1 — В4 пожароопасные | Горючие и трудно горючие жидкости, твердые горючие и трудно горючие вещества и материалы (в том числе пыли и волокна), вещества и материалы, способные при взаимодействии с водой, кислородом воздуха или друг с другом только гореть при условии, что помещения, в которых они имеются в наличии или обращаются, не относятся к категориям А или Б Пример помещений категории В1-В4: лесопильные, столярные и комбикормовые цехи; цехи первичной сухой обработки льна, хлопка; кормокухни, зерноочистительные отделения мельниц; закрытые склады угля, склады топливно-смазочных материалов без бензина; электрические РУ или подстанции с трансформаторами |

| Г | Негорючие вещества и материалы в горячем, раскаленном или расплавленном состоянии, процесс обработки которых сопровождается выделением лучистой теплоты, искр и пламени; горючие газы, жидкости и твердые вещества, которые сжигаются или утилизируются в качестве топлива Пример помещений категории Г: котельные, кузницы, машинные залы дизельных электростанций |

| Д | Негорючие вещества и материалы в холодном состоянии Пример помещений: насосные оросительные станции; теплицы, кроме отапливаемых газом, цехи по переработке овощей, молока, рыбы, мяса |

Явление кавитации. Кавитация в насосах.

В результате эксплуатации насосной системы в условиях низких атмосферных давлений, либо при перекачивании высокотемпературных жидкостей, либо при высоте всасывания выше допустимой, в трубопроводе может возникнуть явление кавитации, сопровождаемое характерной вибрацией, потрескиванием, шипением и прочими шумами внутри насоса и ведущее к быстрому износу его рабочего колеса.

В перекачиваемой рабочей жидкости в некоторых участках трубопровода давление потока может понизиться до критического, из-за чего в сплошном потоке образуются множественные пузырьки паров и газов, выделяемых жидкостью, которые под действием разряжения разрастаются до больших пузырей-каверн. Попадая затем в области с давлением выше критического, эти каверны лопаются и бесследно исчезают в результате конденсации. Захлопывание пузырей происходит очень быстро и сопровождается гидравлическими ударами, ведущими к кавитационной эрозии, механически разрушающей поверхности рабочих деталей насосного оборудования и затрудняет его дальнейшую эксплуатацию.

Заполненный движущимися пузырьками участок называется кавитационной зоной, которая обычно образуется при уменьшении давления жидкости у входа в рабочее колесо ниже давления упругости пара. Напор рабочей жидкости снижается иногда до полного прекращения ее подачи, в результате чего резко уменьшается производительность (к.п.д.) насосного агрегата.

Для того, чтобы гарантированно исключить возможность возникновения кавитации, на каждого насоса рассчитываются кавитационные характеристики.

Критическое давление меняется в широком диапазоне в зависимости от состояния и физических свойств перекачиваемой жидкости, поэтому для определения кавитационных характеристик за критическое принимается давление паров жидкости при конкретной температуре.

Предотвратить кавитацию в проточной части насосной системы можно с учетом причин общего и местного снижения давления. Но более надежным способом ослабления и полного предотвращения кавитации является оптимальный геодезический расчет места установки насоса и соответствующие ему выбор высоты всасывания и температура перекачиваемой жидкости. Уменьшая высоту всасывания или увеличивая подпор по сравнению с расчетными значениями, можно создавать определенный запас, который гарантирует надежной и бесперебойной работы насосной системы без кавитации.

Максимальной прочностью к последствиям кавитации обладают насосы, изготовленные из бронзы или нержавеющей стали, с применением специальных защитных покрытий наиболее подверженных стиранию и воздействию кавитации деталей. В виде покрытий применяется местная поверхностная закалка, наплавка поверхностей твердыми сплавами и металлизация поверхностей в холодном состоянии.

Высота всасывания насосов и явление кавитации

Жидкость по всасывающему трубопроводу к рабочему колесу насоса подводится под действием разности давления в приемном резервуаре и абсолютного давления в потоке у входа в колесо. Последнее зависит от расположения насоса относительно уровня поверхности жидкости в резервуаре и режима работы насоса. На практике встречаются три основные схемы установки центробежных насосов:

- ось насоса выше уровня жидкости в приемном резервуаре (камере) - рис. 2.9, а;

- ось насоса ниже уровня жидкости в приемном резервуаре (см. рис. 2.9, б);

- жидкость в приемном резервуаре находится под избыточным давлением (см. рис. 2.9,6).

Из уравнения Бернулли для двух сечений (в нашем случае для уровня жидкости в приемном резервуаре 0 — 0 и сечения 1 — 1 на входе в насос следует

![]()

где hп.в. — потери во всасывающем трубопроводе;

рa — атмосферное давление, Па;

рв — абсолютное давление на входе в насос, Па;

св — скорость на входе в насос, м/с.

Левая часть уравнения (2.26) представляет собой вакуумметрическую высоту всасывания насоса и измеряется в метрах столба перекачиваемой жидкости.

Рис. 2.9. Схемы установки центробежных насосов

Из выражений (2.26) и (2.27) следует:

![]()

Если вода в насос поступает с подпором (см. рис. 2.9,б), то

![]()

Отрицательное значение Hв указывает на работу насоса с подпором. При работе насоса по схеме, показанной на рис. 2.9, в, выражение вакуумметрической высоты всасывания приобретает вид:

![]()

где P0 — абсолютное давление среды над свободной поверхностью жидкости, Па.

В зависимости от конструкции лопастного насоса геометрическую высоту всасывания отсчитывают по-разному. Для горизонтальных насосов Hг.в — это разность отметок оси насоса и уровня жидкости в приемном резервуаре. Для насосов с вертикальным валом Нг.в отсчитывается от середины входных кромок лопастей рабочего колеса (в многоступенчатых насосах колеса первой ступени) до свободной поверхности жидкости в приемном резервуаре (камере, скважине).

Нормальная работа центробежного насоса обеспечивается в таком режиме, когда абсолютное давление во всех точках его внутренней полости больше давления насыщенных паров перекачиваемой жидкости при данной температуре. Если такое условие не соблюдается, то начинаются явления парообразования и кавитации, которые приводят к уменьшению или даже прекращению подачи насоса (насос «срывает»). Кавитацией называют процессы нарушения сплошности потока жидкости, происходящие там, где местное давление понижается и достигает определенного критического значения. При этом наблюдается образование большого количества мельчайших пузырьков, наполненных парами жидкости и газами, выделившимися из нее. Образование пузырьков внешне похоже на кипение жидкости. Возникшие в результате понижения давления пузырьки увеличиваются в размере и уносятся потоком. При этом наблюдается местное повышение скорости движения жидкости вследствие стеснения поперечного сечения потока выделившимися пузырьками пара или газа.

Попадая в область с давлением выше критического, пузырьки разрушаются, при этом их разрушение происходит с большой скоростью и поэтому сопровождается местным гидравлическим ударом в данной микроскопической зоне. Так как конденсация занимает некоторую область и протекает непрерывно в течение длительного времени, это явление приводит к разрушениям значительных площадей поверхности рабочих колес или направляющих аппаратов. Практически появление кавитации при работе насоса можно обнаружить по характерному потрескиванию в области всасывания, шуму и вибрации насоса. Кавитация сопровождается также химическим разрушением (коррозией) материала насоса под действием кислорода и других газов, выделившихся из жидкости в области пониженного давления.

При одновременном действии коррозии и циклических механических воздействий прочность металлических деталей насоса быстро снижается. При этом воздействие кавитации на металлические детали насоса усиливается, если перекачиваемая жидкость содержит взвешенные абразивные вещества: песок, мелкие частицы шлака и т. п. Под действием кавитации поверхности деталей становятся шероховатыми, губчатыми, что способствует быстрому их истиранию взвешенными веществами. В свою очередь эти вещества, истирая поверхности деталей насоса, способствуют усилению кавитации.

Кавитационному разрушению наиболее подвержены чугун и углеродистая сталь. Более устойчивы в этом отношении бронза и нержавеющие стали. В целях повышениях устойчивости деталей центробежных насосов применяют защитные покрытия. Для этого поверхности деталей наплавляют твердыми сплавами, используют местную поверхностную закалку и другие способы защиты. Однако основной фундаментальной действенной мерой борьбы с преждевременным износом проточной части насосов является предупреждение возможности кавитационных режимов их работы.

Для бескавитационной работы насоса необходимо обеспечить условия, при которых давление на входе в насос «Рв» было бы больше критического, т. е. больше давления насыщенных паров перекачиваемой жидкости «Рп». Для предотвращения явления кавитации необходимо, чтобы удельная энергия потока (отнесенная к оси рабочего колеса насоса) была достаточной для обеспечения скоростей и ускорений в потоке при входе в насос и преодоления гидравлических сопротивлений без падения местного давления до значений, ведущих к образованию кавитации.

Кавитационный запас, т. е. превышение удельной энергии потока энергии, соответствующей давлению насыщенных паров перекачиваемой жидкости, равен:

где h — абсолютное давление на входе в насос.

Величина h зависит от типа и конструкции насоса. Для каждого насоса экспериментально устанавливается минимальное значение кавитационного запаса «h мин». Но в технической характеристике насоса указывается значение допустимого кавитационного запаса, т. е. такого кавитационного запаса, который надежно обеспечивает работу насоса без изменений его основных технических показателей. Допустимый кавитационный запас «hдоп=Kдh». Коэффициент запаса Кд в зависимости от конструкции, типа и назначения насоса принимают в пределах 1,1 — 1,5.

Стандартом ISO 2548 введено иное понятие кавитационного запаса. В документе применяется термин «суммарный напор всасывания при нагнетании» (т.е. при работе насоса). Этот термин обозначается (NPSH). Математически (NPSH) выражается так:

![]()

где Z1 — расстояние от плоскости входа до оси рабочего колеса; рв-—избыточное давление на входе в насос.

На входе в насос давление «рв», как правило, является отрицательной величиной. Сравнивая выражение (NPSH) с формулой, описывающей кавитационный запас, очевидно, что оно отличается только наличием члена Z1, который учитывает разность геометрических высот центра тяжести входного патрубка насоса и рабочего колеса. Для больших насосов эта величина может быть существенной.

Из соотношений (2.27) и (2.31) следует, что допустимая вакуумметрическая высота всасывания

![]()

или

![]()

где ра — напор, соответствующий атмосферному давлению (приведенная высота атмосферного давления), метры столба перекачиваемой жидкости; hн.п — напор, соответствующий давлению насыщенных паров перекачиваемой жидкости (приведенная высота давления насыщенных паров жидкости), метры столба жидкости.

Допустимая геометрическая высота всасывания вычисляется из соотношений (2.26) и (2.32)

![]()

или

![]()

Таким образом, допустимая геометрическая высота всасывания насосной установки равна допустимой вакуумной высоте всасывания насоса минус потери напора во всасывающем трубопроводе. В технической документации на насосы (каталогах, паспортах и пр.) указывается допустимая высота всасывания (или допустимый кавитационный запас) для нормальных условий, т. е. для атмосферного давления 0,1 МПа (что приблизительно соответствует 760 мм рт. ст.) и температуры перекачиваемой жидкости 20°C.

Для воды и сточной жидкости допустимая высота всасывания применительно к реальным условиям эксплуатации насоса вычисляется по соотношению

![]()

а допустимая геометрическая высота всасывания — по формуле

![]()

или

![]()

где Нв.доп. —номинальная допустимая высота всасывания (по каталогу);

pа/pg — приведенная высота атмосферного давления, м вод. ст.;

0,24 — значение hп.п для воды при t=20С.

Значения приведенной высоты атмосферного давления pа/pg в зависимости от расположения местности над уровнем моря указаны ниже:

| Высота над уровнем моря, м | -600 | 0 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 100 | 1500 | 2000 |

| pа/pg, м вод.ст. | 11.3 | 10.3 | 10.2 | 10.1 | 10 | 9.8 | 9.7 | 9.6 | 9.5 | 9.4 | 9.2 | 8.6 | 8.4 |

Значения высоты давления насыщенных водяных паров hн.п в зависимости от температуры воды приведены ниже:

| Температура, °C | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| hн.п м водного ст. | 0.09 | 0.12 | 0.24 | 0.43 | 0.75 | 1.25 | 2.02 | 3.17 | 4.82 | 7.14 | 10.33 |

Потери напора во всасывающем трубопроводе складываются из потерь на трение при движении жидкости по трубе и потерь на местные сопротивления

![]()

Испытания насосов После полного окончания всех монтажных работ, установки необходимых контрольно-измерительных приборов, автоматики, систем смазки, устройства вентиляции и пола верхнего покрытия, приступают к пробному пуску и испытаниям насосного агрегата. Перед пуском делают ревизию затяжки крепежных болтов, резьбовых соединений и сальников. Проверяют смазку в системе и сжатым воздухом удаляют грязевые отложения и пыль. В картер, муфты и редуктор заливают чистое свежее масло. Вручную прокручивают муфту, контролируя при этом плавность вращения и отсутствие рывков. Если агрегат предназначен для подачи горячих веществ, то необходимо перед пуском паром с температурой не ниже 40°C от перекачиваемой жидкости, прогреть насос. Задвижкой, находящейся на напорном трубопроводе регулируют производительность и напор жидкости агрегата. Первый пуск насоса необходимо проводить при малой нагрузке. Последовательность операций по пуску центробежных насосов, следующая:

ВНИМАНИЕ! Запрещено запускать насосы с отключённой системой охлаждения и не заполненные рабочей жидкостью. Запрещается работа насоса более 2-3 минут с перекрытой задвижкой напорного трубопровода.

ВНИМАНИЕ! При возникновении перегрузки необходимо немедленно выключить агрегат, выявить и устранить причины неисправности.

В процессе работы надо контролировать показания КИП. Сопротивление в подающем трубопроводе, вследствие не до конца открытой задвижки или засорения, может привести к повышению давления. Равномерное колебание стрелок КИП, кроме вольтметра, свидетельствует о нормальной работе. В случае подсоса воздуха в системе, наблюдаются резкие скачки стрелок приборов. В данном случае необходимо проверить герметичность соединений. Неисправности в насосе, как правило, влекут за собой увеличение силы тока потребляемой двигателем. В случае возникновения стуков и перегрева насоса необходимо остановить агрегат, выявить и устранить неисправности. При пробном пуске испытании надо контролировать:

Испытание считается успешно завершенным, если насосный агрегат бесперебойно и устойчиво проработал 2 часа. Далее проводят промышленные испытания в течение 4 часов при полной рабочей нагрузке. | ||

Сравнение насосов

| Тип насосов | Способ перемещения жидкости | Преимущества | Недостатки |

|---|---|---|---|

| Динамические | Перемещение жидкости с помощью воздействия на нее сил. | Долговечность, надежность и высокое качество | Подходят для перемещения однородных жидкостей. |

| Объемные | Перемещение жидкости за счет изменения рабочего объема камеры или механического перемещения порции жидкости в напорный водопровод. | Не нарушают структуру перекачиваемой жидкости; Высокий напор; Способность дозирования вязких сред различной загрязненности. | Требуют особого технического обслуживания; Чувствительны к физико-химическим свойствам перемещаемых жидкостей. |

| Перистальти- ческие | Основной рабочий элемент гибкий многослойный рукав из эластомера. Двигатель насоса вращает вал с башмачными роликами, которые пережимают рукав насоса, перемещая объем жидкости внутри рукава. | Простота конструкции, отсутствие торцевых уплотнений, неприхотливость в эксплуатации, не боится сухого хода, рабочая камера заполнена смазывающей жидкостью, насос не греется при работе; Самовсасывание жидкости с глубины до 9 метров; Способность перекачивать продукты различной агрессивности с волокнами и абразивными включениями; Пропорциональная подача, насос можно сделать дозирующим; Возможность изменять направление перекачки. | Гидравлические удары при работе, желательно свободный выход; Изнашиваемость рукава; Высокая стоимость. |

| Шестеренные с внутренним зацеплением шестерен | Это вариация шестеренного насоса, в котором ведомая шестерня находится внутри ведущей шестерни большего диаметра и опирается на стальной полумесяц. Подобная конструкция имеет больший объем вытеснения при вращении шестерен, благодаря чему заполненный насос с внутренним зацеплением обладает всасывающим эффектом. | Неприхотливость в эксплуатации; Высокий напор; Cпособность перекачивать вязкие и высокотемпературные жидкости; Могут всасывать жидкость при заполненной камере; Возможность изменять направление перекачки; Невысокая стоимость. | Нарушают структуру перекачиваемой жидкости и разрушают суспензии; Работа на сухую губительна. |

| Шестеренные с внешним зацеплением шестерен | Наиболее простой тип насосов с принудительным смещением, которое вызывается изменением объемов в полостях сцепленных между собой шестерен с независимыми приводами. Необходимо чтобы жидкость смачивала материал рабочей камеры и шестерен. | Неприхотливость в эксплуатации; Высокий напор; Способность перекачивать вязкие и высокотемпературные жидкости; Возможность изменить направление перекачки; Невысокая стоимость. | Отсутствует самовсасывание; Работа на сухую губительна; Нарушают структуру перекачиваемой жидкости и разрушают суспензии; Перекачивают только вязкие жидкости без включений. |

| Роторные | Перемещают жидкости при движении роторов, кулачков, винтов, клиньев, лопастей или похожих деталей в фиксированном корпусе. | Нет необходимости во впускном, всасывающем и выпускном клапане. | Наличие изнашиваемых деталей, необходимость в их замене. |

| Кулачковые | Жидкость перемещается внутри рабочей камеры насоса за счет вращения двух независимых роторов. | Отсутствие изнашиваемых деталей; Предельно деликатная и полностью стерильная перекачка вязких жидкостей и суспензий без нарушения их структуры и без разрушения твердых включений; Путь жидкости в насосе оптимален, рабочая камера не имеет полостей, в которых происходит скапливание перекачиваемого продукта; Ровный поток на выходе насоса; Низкая скорость вращения кулачков, отсутствие шума и вибрации при работе; Возможность изменять направление перекачки; Малая стоимость эксплуатации. | Высокая стоимость насоса. |

| Винтовые | При вращении металлического ротора винтообразной формы внутри статора-обоймы, сделанной из эластомера изменяется объем полостей рабочей камеры и жидкость перемещается по оси насоса, создавая в полостях всасывающий эффект. | Простота конструкции и неприхотливость в эксплуатации; Cамовсасывание жидкости с глубины до 9 метров; Перекачка вязких абразивных веществ с волокнами и прочими включениями; Пропорциональная подача, насос можно сделать дозирующим; Ровный поток на выходе; Возможность изменять направление перекачки. | Недопустима длительная работа на сухом ходе; Изнашиваемый статор. |

| Импеллерные | Рабочее колесо, с лопастями из эластичного материала, вращается внутри эксцентрического корпуса, что приводит сгибанию лопастей и вытеснению ими жидкости из насоса. | Простота конструкции; Неприхотливость в эксплуатации; Способность поднятия жидкости с глубины до 5 метров, в том числе и на сухую; Cпособность перекачивать вязкие жидкости и суспензии с включениями; Возможность изменения направления перекачки; Невысокая стоимость. | Наличие изнашивающихся деталей, необходимость в их замене; Длительная работа на сухую губительна для рабочего колеса; Ограничение по перекачке жидких сред различной агрессивности в зависимости от типа эластомера; Ограничение по температуре перекачиваемых жидких сред в зависимости от типа эластомера. |

Основные принципы подбора насосов

Выбор насосного оборудования – ответственный этап, от которого будут зависеть как технологические параметры, так и эксплуатационные качества проектируемой установки. При выборе типа насоса можно выделить три группы критериев:

1) Технологические и конструктивные требования

2) Характер перекачиваемой среды

3) Основные расчетные параметры

Технологические и конструктивные требования:

В некоторых случаях выбор насоса может диктоваться какими-либо строгими требованиями по ряду конструктивных или технологических параметров. Центробежные насосы, в отличие от поршневых, могут обеспечивать равномерную подачу перекачиваемой среды, в то время как для выполнения условий равномерности на поршневом насосе приходится значительно усложнять его конструкцию, располагая на коленчатом вале несколько поршней, совершающих возвратно-поступательные движения с определенным отставанием друг от друга. В то же время подача перекачиваемой среды дискретными порциями заданного объема также может являться технологическим требованием. Примером определяющих конструктивных требований может служить использование погружных насосов в тех случаях, когда необходимо или единственно возможно расположить насос ниже уровня перекачиваемой жидкости.

Технологические и конструктивные требования к насосу редко являются определяющими, а диапазоны подходящих типов насосов для различных специфических случаев применения известны исходя из накопленного человечеством опыта, поэтому в доскональном их перечислении нет необходимости.

Характер перекачиваемой среды:

Характеристики перекачиваемой среды часто становятся определяющим фактором в выборе насосного оборудования. Различные типы насосов подходят для перекачки самых разнообразных сред, отличающихся по вязкости, токсичности, абразивности и множеству других параметров. Так винтовые насосы способны перекачивать вязкие среды с различными включениями, не повреждая структуру среды, и могут с успехом применяться в пищевой промышленности для перекачивания джемов и паст с различными наполнителями. Коррозионные свойства перекачиваемой среды определяют материальное исполнение выбираемого насоса, а токсичность – уровень его герметизации.

Основные расчетные параметры:

Требованиям по эксплуатации, предъявляемы различными отраслями, могут удовлетворять несколько типов насосов. В такой ситуации предпочтение отдается тому типу насосов, который наиболее применим при конкретных значениях основных расчетных параметров (производительность, напор и потребляемая мощность). Ниже приведены таблицы, в общих чертах отражающие границы применения наиболее распространенных типов насосов.

Области применения (подбора) насосов по создаваемому напору

| До 10 м | От 10 до 100 м | От 100 до 1 000 м | От 1 000 до 10 000 | От 10 000 м и более |

| Одноступенчатые центробежные | ||||

| Многоступенчатые центробежные | ||||

| Осевые (напор до 20-30 м) | ||||

| Поршневые | ||||

| Винтовые | ||||

| Плунжерные | ||||

| Вихревые | ||||

Области применения (подбора) насосов по производительности

| До 10 м3/ч | От 10 до 100 м3/ч | От 100 до 1 000 м3/ч | От 1 000 до 10 000 м3/ч | От 10 000 м3/ч и более |

| Одноступенчатые центробежные | ||||

| Многоступенчатые центробежные | ||||

| Осевые | ||||

| Поршневые | ||||

| Винтовые | ||||

| Плунжерные | ||||

| Вихревые | ||||

Только соответствующий всем трем группам критериев насос может гарантировать длительную и надежную эксплуатацию.

Основные расчетные параметры насосов

Несмотря на многообразие машин для перекачки жидкостей и газов, можно выделить ряд основных параметров, характеризующих их работу: производительность, потребляемая мощность и напор.

Производительность (подача, расход) – объем среды, перекачиваемый насосом в единицу времени. Обозначается буквой Q и имеет размерность м3/час, л/сек, и т.д. В величину расхода входит только фактический объем перемещаемой жидкости без учета обратных утечек. Отношение теоретического и фактического расходов выражается величиной объемного коэффициента полезного действия:

Однако в современных насосах, благодаря надежной герметизации трубопроводов и соединений, фактическая производительность совпадает с теоретической. В большинстве случаев подбор насоса идет под конкретную систему трубопроводов, и величина расхода задается заранее.

Напор – энергия, сообщаемая насосом перекачиваемой среде, отнесенная к единице массы перекачиваемой среды. Обозначается буквой H и имеет размерность метры. Стоит уточнить, что напор не является геометрической характеристикой и не является высотой, на которую насос может поднять перекачиваемую среду.

Потребляемая мощность (мощность на валу) – мощность, потребляемая насосом при работе. Потребляемая мощность отличается от полезной мощности насоса, которая затрачивается непосредственно на сообщение энергии перекачиваемой среде. Часть потребляемой мощности может теряться из-за протечек, трения в подшипниках и т.д. Коэффициент полезного действия определяет соотношение между этими величинами.

Для различных типов насосов расчет этих характеристик может отличаться, что связано с различиями в их конструкции и принципах действия.

Расчет производительности для различных насосов

Все многообразие типов насосов можно разделить на две основные группы, расчет производительности которых имеет принципиальные отличия. По принципу действия насосы подразделяют на динамические и объемные. В первом случае перекачка среды происходит за счет воздействия на нее динамических сил, а во втором случае – за счет изменения объема рабочей камеры насоса.

К динамическим насосам относятся:

1) Насосы трения (вихревые, шнековые, дисковые, струйные и т.д.)

2) Лопастные (осевые, центробежные)

3) Электромагнитные

К объемным насосам относятся:

1) Возвратно-поступательные (поршневые и плунжерные, диафрагменные)

2) Роторные

3) Крыльчатые

Ниже будут приведены формулы расчета производительности для наиболее часто встречающихся типов.

Основным рабочим элементом поршневого насоса является цилиндр, в котором двигается поршень. Поршень совершает возвратно-поступательные движения за счет кривошипно-шатунного механизма, чем обеспечивается последовательное изменение объема рабочей камеры. За один полный оборот кривошипа из крайнего положения поршень совершает полный ход вперед (нагнетание) и назад (всасывание). При нагнетании в цилиндре поршнем создается избыточное давление, под действием которого всасывающий клапан закрывается, а нагнетательный клапан открывается, и перекачиваемая жидкость подается в нагнетательный трубопровод. При всасывании происходит обратный процесс, при котором в цилиндре создается разряжение за счет движения поршня назад, нагнетательный клапан закрывается, предотвращая обратный ток перекачиваемой среды, а всасывающий клапан открывается и через него происходит заполнение цилиндра. Реальная производительность поршневых насосов несколько отличается от теоретической, что связано с рядом факторов, таких как утечки жидкости, дегазация растворенных в перекачиваемой жидкости газов, запаздывание открытия и закрытия клапанов и т.д.Поршневые насосы (объемные насосы)

Для поршневого насоса простого действия формула расхода будет выглядеть следующим образом:

Q = F·S·n·ηV

Q – расход (м3/с)

F – площадь поперечного сечения поршня, м2

S – длина хода поршня, м

n – частота вращения вала, сек-1

ηV – объемный коэффициент полезного действия

Для поршневого насоса двойного действия формула расчета производительности будет несколько отличаться, что связано наличием штока поршня, уменьшающего объем одной из рабочих камер цилиндра.

Q = F·S·n + (F-f)·S·n = (2F-f)·S·n

Q – расход, м3/с

F – площадь поперечного сечения поршня, м2

f – площадь поперечного сечения штока, м2

S – длина хода поршня, м

n – частота вращения вала, сек-1

ηV – объемный коэффициент полезного действия

Если пренебречь объемом штока, то общая формула производительности поршневого насоса будет выглядеть следующим образом:

Q = N·F·S·n·ηV

Где N – число действий, совершаемых насосом за один оборот вала.

Шестеренчатые насосы (объемные насосы)

Производительность шестеренного насоса может быть рассчитана следующим образом:В случае шестеренчатых насосов роль рабочей камеры выполняет пространство, ограничиваемое двумя соседними зубьями шестерней. Две шестерни с внешним или внутренним зацеплением размещаются в корпусе. Всасывание перекачиваемой среды в насос происходит за счет разряжения, создаваемого между зубьями шестерен, выходящими из зацепления. Жидкость переносится зубьями в корпусе насоса, и затем выдавливается в нагнетательный патрубок в момент, когда зубья вновь входят в зацепление. Для протока перекачиваемой среды в шестеренных насосах предусмотрены торцевые и радиальные зазоры между корпусом и шестернями.

Q = 2·f·z·n·b·ηV

Q – производительность шестеренчатого насоса, м3/с

f – площадь поперечного сечения пространства между соседними зубьями шестерни, м2

z – число зубьев шестерни

b – длинна зуба шестерни, м

n – частота вращения зубьев, сек-1

ηV – объемный коэффициент полезного действия

Существует также альтернативная формула расчета производительности шестеренного насоса:

Q = 2·π·DН·m·b·n·ηV

Q – производительность шестеренчатого насоса, м3/с

DН – начальный диаметр шестерни, м

m – модуль шестерни, м

b – ширина шестерни, м

n – частота вращения шестерни, сек-1

ηV – объемный коэффициент полезного действия

В насосах данного типа перекачивание среды обеспечивается за счет работы винта (одновинтовой насос) или нескольких винтов, находящихся в зацеплении, если речь идет о многовинтовых насосах. Профиль винтов подбирается таким образом, чтобы область нагнетания насоса была изолирована от области всасывания. Винты располагаются в корпусе таким образом, чтобы при их работе образовывались заполненные перекачиваемой средой области замкнутого пространства, ограниченные профилем винтов и корпусом и движущиеся по направлению в области нагнетания.Винтовые насосы (объемные насосы)

Производительность одновинтового насоса может быть рассчитана следующим образом:

Q = 4·e·D·T·n·ηV

Q – производительность винтового насоса, м3/с

e – эксцентриситет, м

D – диаметр винта ротора, м

Т – шаг винтовой поверхности статора, м

n – частота вращения ротора, сек-1

ηV – объемный коэффициент полезного действия

Центробежные насосы

За счет вращения колеса создается центробежная сила, воздействующая на массу перекачиваемой среды, находящейся внутри колеса, и передает ей часть кинетической энергии, которая затем переходит в потенциальную энергию напора. Создаваемое при этом в колесе разрежение обеспечивает непрерывную подачу перекачиваемой среды их всасывающего патрубка. Важно отметить, что перед началом эксплуатации центробежный насос должен быть предварительно заполнен перекачиваемой средой, так как в противном случае всасывающей силы будет недостаточно для нормальной работы насоса.Центробежные насосы являются одним из наиболее многочисленных представителей динамических насосов и широко распространены. Рабочим органом в центробежных насосах является насаженное на вал колесо, имеющее лопасти, заключенные между дисками, и расположенное внутри спиралевидного корпуса.

Центробежный насос может иметь не один рабочий орган, а несколько. В таком случае насос называется многоступенчатым. Конструктивно он отличается тем, что на его валу расположено сразу несколько рабочих колес, и жидкость последовательно проходит через каждое из них. Многоступенчатый насос при той же производительности будет создавать больший напор в сравнении с аналогичным ему одноступенчатым насосом.

Производительность центробежного насоса может быть рассчитана следующим образом:

Q = b1·(π·D1-δ·Z)·c1 = b2·(π·D2-δ·Z)·c2

Q – производительность центробежного насоса, м3/с

b1,2 – ширины прохода колеса на диаметрах D1 и D2, м

D1,2 – внешний диаметр входного отверстия (1) и внешний диаметр колеса (2), м

δ – толщина лопаток, м

Z – число лопаток

C1,2 – радиальные составляющие абсолютных скоростей на входе в колесо (1) и выходе из него (2), м/с

Как было отмечено выше, напор не является геометрической характеристикой и не может отождествляться с высотой, на которую необходимо поднять перекачиваемую жидкость. Необходимое значение напора складывается из нескольких слагаемых, каждое из которых имеет свой физический смысл.

Общая формула расчета напора (диаметры всасывающего и нагнетающего патрубком приняты одинаковыми):

H = (p2-p1)/(ρ·g) + Hг + hп

H – напор, м

p1 – давление в заборной емкости, Па

p2 – давление в приемной емкости, Па

ρ – плотность перекачиваемой среды, кг/м3

g – ускорение свободного падения, м/с2

Hг – геометрическая высота подъема перекачиваемой среды, м

hп – суммарные потери напора, м

Первое из слагаемых формулы расчета напора представляет собой перепад давлений, который должен быть преодолен в процессе перекачивания жидкости. Возможны случаи, когда давления p1 и p2совпадают, при этом создаваемый насосом напор будет уходить на поднятие жидкости на определенную высоту и преодоление сопротивления.

Второе слагаемое отражает геометрическую высоту, на которую необходимо поднять перекачиваемую жидкость. Важно отметить, что при определении этой величины не учитывается геометрия напорного трубопровода, который может иметь несколько подъемов и спусков.

Третье слагаемое характеризует снижение создаваемого напора, зависящее от характеристик трубопровода, по которому перекачивается среда. Реальные трубопроводы неизбежно будут оказывать сопротивление току жидкости, на преодоление которого необходимо иметь запас величины напора. Общее сопротивление складывается из потерь на трение в трубопроводе и потерь в местных сопротивлениях, таких как повороты и отводы трубы, вентили, расширения и сужения прохода и т.д. Суммарные потери напора в трубопроводе рассчитываются по формуле:

Hоб – суммарные потери напора, складывающиеся из потерь на трение в трубах Hт и потерь в местных сопротивлениях Нмс

Hоб = HТ + HМС = (λ·l)/dэ·[w2/(2·g)] + ∑ζМС·[w2/(2·g)] = ((λ·l)/dэ + ∑ζМС)·[w2/(2·g)]

λ – коэффициент трения

l – длинна трубопровода, м

dЭ – эквивалентный диаметр трубопровода, м

w – скорость потока, м/с

g – ускорение свободного падения, м/с2

w2/(2·g) – скоростной напор, м

∑ζМС – сумма всех коэффициентов местных сопротивлений

Расчет потребляемой мощности насоса

Выделяют несколько мощностей в зависимости от потерь при ее передаче, которые учитываются различными коэффициентами полезного действия. Мощность, идущая непосредственно на передачу энергии перекачиваемой жидкости, рассчитывается по формуле:

NП = ρ·g·Q·H

NП – полезная мощность, Вт

ρ – плотность перекачиваемой среды, кг/м3

g – ускорение свободного падения, м/с2

Q – расход, м3/с

H – общий напор, м

Мощность, развиваемая на валу насоса, больше полезной, и ее избыток идет на компенсацию потерь мощности в насосе. Взаимосвязь между полезной мощностью и мощностью на валу устанавливается коэффициентом полезного действия насоса. КПД насоса учитывает утечки через уплотнения и зазоры (объемный КПД), потери напора при движении перекачиваемой среды внутри насоса (гидравлический КПД) и потери на трение между подвижными частями насоса, такими как подшипники и сальники (механический КПД).

NВ = NП/ηН

NВ – мощность на валу насоса, Вт

NП – полезная мощность, Вт

ηН – коэффициент полезного действия насоса

В свою очередь мощность, развиваемая двигателем, превышает мощность на валу, что необходимо для компенсации потерь энергии при ее передаче от двигателя к насосу. Мощность электродвигателя и мощность на валу связаны коэффициентами полезного действия передачи и двигателя.

NД = NВ/(ηП·ηД)

NД – потребляемая мощность двигателя, Вт

NВ – мощность на валу, Вт

ηП – коэффициент полезного действия передачи

ηН – коэффициент полезного действия двигателя

Окончательная установочная мощность двигателя высчитывается из мощности двигателя с учетом возможной перегрузки в момент запуска.

NУ = β·NД

NУ – установочная мощность двигателя, Вт

NД – потребляемая мощность двигателя, Вт

β – коэффициент запаса мощности

Коэффициент запаса мощности может быть приближенно выбран из таблицы:

| N, кВт | Менее 1 | От 1до 5 | От 5 до 50 | Более 50 |

|---|---|---|---|---|

| β | 2 – 1,5 | 1,5 – 1,2 | 1,2 – 1,15 | 1,1 |

Предельная высота всасывания

(для центробежного насоса)

Всасывание в центробежном наосе происходит за счет разности давлений в сосуде, откуда происходит забор перекачиваемой среды, и на лопатках рабочего колеса. Чрезмерное увеличение разности давлений может привести к появлению кавитации – процессу, при котором происходит понижение давления до значения, при котором температура кипения жидкости опускается ниже температуры перекачиваемой среды и начинается ее испарение в пространстве потока с образованием множества пузырьков. Пузырьки уносятся потоком дальше по ходу течения, где под действием возрастающего давления они конденсируются, и происходит их “схлопывание”, сопровождаемое многочисленными гидравлическими ударами, негативно сказывающимися на сроке службы насоса. В целях избегания негативного воздействия кавитации необходимо ограничивать высоту всасывания центробежного насоса.

Геометрическая высота всасывания может быть определена по формуле:

hг = (P0-P1)/(ρ·g) - hсв - w²/(2·g) - σ·H

hГ – геометрическая высота всасывания, м

P0 – давление в заборной емкости, Па

P1 – давление на лопатках рабочего колеса, Па

ρ – плотность перекачиваемой среды, кг/м3

g – ускорение свободного падения, м/с2

hсв – потери на преодоление гидравлических сопротивлений во всасывающем трубопроводе, м

w²/(2·g) – скоростной напор во всасывающем трубопроводе, м

σ·H – потери на добавочное сопротивление, пропорциональное напору, м

где σ – коэффициент кавитации, H – создаваемый насосом напор

Коэффициент кавитации может быть рассчитан по эмпирической формуле:

σ = [(n·√Q) / (126H4/3)]4/3

σ – коэффициент кавитации

n – частота вращения рабочего колеса, сек-1

Q – производительность насоса, м3/с

Н – создаваемый напор, м

Также существует формула для центробежных насосов для расчета запаса напора, обеспечивающего отсутствие кавитации:

Hкв = 0,3·(Q·n²)2/3

Hкв – запас напора, м

Q – производительность центробежного насоса, м3/с

n – частота вращения рабочего колеса, с-1

Примеры задач по расчету и подбору насосов с решениямиПример №1

Плунжерный насос одинарного действия обеспечивает расход перекачиваемой среды 1 м3/ч. Диаметр плунжера составляет 10 см, а длинна хода – 24 см. Частота вращения рабочего вала составляет 40 об/мин.

Требуется найти объемный коэффициент полезного действия насоса.

Решение:

Площадь поперечного сечения плунжера :

F = (π·d²)/4 = (3,14·0,1²)/4 = 0,00785 м²2

Выразим коэффициент полезного действия из формулы расхода плунжерного насоса:

ηV = Q/(F·S·n) = 1/(0,00785·0,24·40) · 60/3600 = 0,88

Двухпоршневой насос двойного действия создает напор 160 м при перекачивании масла с плотностью 920 кг/м3. Диаметр поршня составляет 8 см, диаметр штока – 1 см, а длинна хода поршня равна 16 см. Частота вращения рабочего вала составляет 85 об/мин. Необходимо рассчитать необходимую мощность электродвигателя (КПД насоса и электродвигателя принять 0,95, а установочный коэффициент 1,1).

Решение:

Площади попреречного сечения поршня и штока:

F = (3,14·0,08²)/4 = 0,005024 м²

F = (3,14·0,01²)/4 = 0,0000785 м²

Производительность насоса находится по формуле:

Q = N·(2F-f)·S·n = 2·(2·0,005024-0,0000785)·0,16·85/60 = 0,0045195 м³/час

Далее находим полезную мощность насоса:

NП = 920·9,81·0,0045195·160 = 6526,3 Вт

С учетом КПД и установочного коэффициента получаем итоговую установочную мощность:

NУСТ = 6526,3/(0,95·0,95)·1,1 = 7954,5 Вт = 7,95 кВт

Трехпоршневой насос перекачивет жидкость с плотностью 1080 кг/м3 из открытой емкости в сосуд под давлением 1,6 бара с расходом 2,2 м3/час. Геометрическая высота подъема жидкости составляет 3,2 метра. Полезная мощность, расходуемая на перекачивание жидкости, составляет 4 кВт. Необходимо найти величину потери напора.

Решение:

Найдем создаваемый насосом напор из формулы полезной мощности:

H = NП/(ρ·g·Q) = 4000/(1080·9,81·2,2)·3600 = 617,8 м

Подставим найденное значение напора в формулу напора, выраженую через разность давлений, и найдем искомую величину:

hп = H - (p2-p1)/(ρ·g) - Hг = 617,8 - ((1,6-1)·105)/(1080·9,81) - 3,2 = 69,6 м

Реальная производительность винтового насоса составляет 1,6 м3/час. Геометрические характеристики насоса: эксцентриситет – 2 см; диаметр ротора – 7 см; шаг винтовой поверхности ротора – 14 см. Частота вращения ротора составляет 15 об/мин. Необходимо определить объемный коэффициент полезного действия насоса.

Решение:

Выразим искомую величину из формулы производительности винтового насоса:

ηV = Q/(4·e·D·T·n) = 1,6/(4·0,02·0,07·0,14·15) · 60/3600 = 0,85

Необходимо рассчитать напор, расход и полезную мощность центробежного насоса, перекачивающего жидкость (маловязкая) с плотностью 1020 кг/м3 из резервуара с избыточным давлением 1,2 бара а резервуар с избыточным давлением 2,5 бара по заданному трубопроводу с диаметром трубы 20 см. Общая длинна трубопровода (суммарно с эквивалентной длинной местных сопротивлений) составляет 78 метров (принять коэффициент трения равным 0,032). Разность высот резервуаров составляет 8 метров.

Решение:

Для маловязких сред выбираем оптимальную скорость движения в трубопроводе равной 2 м/с. Рассчитаем расход жидкости через заданный трубопровод:

Q = (π·d²) / 4·w = (3,14·0,2²) / 4·2 = 0,0628 м³/с

Скоростной напор в трубе:

w²/(2·g) = 2²/(2·9,81) = 0,204 м

При соответствующем скоростном напоре потери на трение м местные сопротивления составят:

HТ = (λ·l)/dэ · [w²/(2g)] = (0,032·78)/0,2 · 0,204 = 2,54 м

Общий напор составит:

H = (p2-p1)/(ρ·g) + Hг + hп = ((2,5-1,2)·105)/(1020·9,81) + 8 + 2,54 = 23,53 м

Остается определить полезную мощность:

NП = ρ·g·Q·H = 1020·9,81·0,0628·23,53 = 14786 Вт

Целесообразна ли перекачка воды центробежным насосом с производительностью 50 м3/час по трубопроводу 150х4,5 мм?

Решение:

Рассчитаем скорость потока воды в трубопроводе:

Q = (π·d²)/4·w

w = (4·Q)/(π·d²) = (4·50)/(3,14·0,141²) · 1/3600 = 0,89 м/с

Для воды скорость потока в нагнетательном трубопроводе составляет 1,5 – 3 м/с. Получившееся значение скорости потока не попадает в данный интервал, из чего можно сделать вывод, что применение данного центробежного насоса нецелесообразно.

Определить коэффициент подачи шестеренчатого насоса. Геометрические характеристики насоса: площадь поперечного сечения пространства между зубьями шестерни 720 мм2; число зубьев 10; длинна зуба шестерни 38 мм. Частота вращения составляет 280 об/мин. Реальная подача шестеренчатого насоса составляет 1,8 м3/час.

Решение:

Теоретическая производительность насоса:

Q = 2·f·z·n·b = 2·720·10·0,38·280·1/(3600·106) = 0,0004256 м³/час

Коэффициент подачи соответственно равен:

ηV = 0,0004256/1,8·3600 = 0,85

Насос, имеющий КПД 0,78, перекачивает жидкость плотностью 1030 кг/м3 с расходом 132 м3/час. Создаваемый в трубопроводе напор равен 17,2 м. Насос приводится в действие электродвигателем с мощностью 9,5 кВт и КПД 0,95. Необходимо определить, удовлетворяет ли данный насос требованиям по пусковому моменту.

Решение:

Рассчитаем полезную мощность, идущую непосредственно на перекачивание среды:

NП = ρ·g·Q·H = 1030·9,81·132/3600·17,2 = 6372 Вт

Учтем коэффициенты полезного действия насоса и электродвигателя и определим полную необходимую мощность электродвигателя:

NД = NП/(ηН·ηД) = 6372/(0,78·0,95) = 8599 Вт

Поскольку нам известна установочная мощность двигателя, определим коэффициент запаса мощности электродвигателя:

β = NУ/NД = 9500/8599 = 1,105

Для двигателей с мощностью от 5 до 50 кВт рекомендуется выдирать пусковой запас мощности от 1,2 до 1,15. Полученное нами значение не попадает в данный интервал, из чего можно сделать вывод, что при эксплуатации данного насоса при заданных условиях могут возникнуть проблемы в момент его пуска.

Центробежный насос перекачивает жидкость плотностью 1130 кг/м3 из открытого резервуара в реактор с рабочим давлением 1,5 бар с расходом 5,6 м3/час. Геометрическая разница высот составляет 12 м, причем реактор расположен ниже резервуара. Потери напора на трение в трубах и местные сопротивления составляет 32,6 м. Требуется определить полезную мощность насоса.

Решение:

Рассчитаем напор, создаваемый насосом в трубопроводе:

H = (p2-p1)/(ρ·g) + Hг + hп = ((1,5-1)·105)/(1130·9,81) - 12 + 32,6 = 25,11 м

Полезная мощность насоса может быть найдена по формуле:

NП = ρ·g·Q·H = 1130·9,81·5,6/3600·25,11 = 433 Вт

Определить предельное повышение расхода насоса, перекачивающего воду (плотность принять равной 1000 кг/м3) из открытого резервуара в другой открытый резервуар с расходом 24 м3/час. Геометрическая высота подъема жидкости составляет 5 м. Вода перекачивается по трубам 40х5 мм. Мощность электродвигателя составляет 1 кВт. Общий КПД установки принять равным 0,83. Общие потери напора на трение в трубах и в местных сопротивлениях составляет 9,7 м.

Решение:

Определим максимальное значение расхода, соответствующее максимально возможной полезной мощности, развиваемой насосом. Для этого предварительно определим несколько промежуточных параметров.

Рассчитаем напор, необходимый для перекачивания воды:

H = (p2-p1)/(ρ·g) + Hг + hп = ((1-1)·105)/(1000·9,81) + 5 + 9,7 = 14,7 м

Полезная мощность, развиваемая насосом:

NП = Nобщ/ηН = 1000/0,83 = 1205 Вт

Значение максимального расхода найдем из формулы:

NП = ρ·g·Q·H

Найдем искомую величину:

Qмакс = NП/(ρ·g·H) = 1205/(1000·9,81·14,7) = 0,00836 м³/с

Расход воды может быть увеличен максимально в 1,254 раза без нарушения требований эксплуатации насоса.

Qмакс/Q = 0,00836/24·3600 = 1,254